Kiwis Exportación Fresco

Tiempo estimado de lectura: 50 Minutos

Indice general #

- Capítulo 1. Estándares mínimos de madurez para inicio de cosecha

- Capítulo 2. Manejos de poscosecha previo al proceso y/o almacenaje

- Capítulo 3. Enfriamiento y conservación

- Capítulo 4. Recomendaciones generales para manejo de kiwis en línea de embalaje

- Capítulo 5. Atmósfera controlada

- Capítulo 6. Uso de atmósferas modificadas en embalajes de kiwis

- Capítulo 7. Desórdenes fisiológicos de almacenaje

- Capítulo 8. Manejo de etileno en kiwi

- Capítulo 9. Normas de calidad para kiwis de exportación

- Anexo. Proceso de pre-maduración de kiwis en origen

INTRODUCCION

La presente Norma ha sido elaborado para entregar al packing del kiwi todos los elementos necesarios para exportar la fruta bajo los parámetros de TDS EXPORT CHILE para garantizar una buena calidad y durabilidad de esta fruta.

NORMA DE POSCOSECHA Y CALIDAD DEL KIWI

CAPÍTULO 1

PARA INICIO DE COSECHA

ESTÁNDARES MÍNIMOS DE MADUREZ PARA INICIO DE COSECHA

Para la presente temporada, 2018/2019, el Comité del Kiwi, ha establecido la aplicación de los siguientes parámetros mínimos de madurez para dar inicio a las cosechas de kiwi, estándares que deberán ser aplicados por todas las empresas exportadoras y sus respectivos productores adheridos al Programa de Aseguramiento de Madurez, PAM.

KIWI DE COSECHA TEMPRANA

Definición de cosecha temprana: se considera en esta categoría a la fruta cosechada hasta la semana 14, que para esta temporada corresponde hasta el 8 de abril. Para ser cosechada esta fruta deberá cumplir con los tres parámetros mínimos siguientes:

• Sólidos Solubles: promedio de al menos 5,5° Brix y ningún fruto bajo 4,8º Bri x

• Materia Seca: promedio de al menos 15 %.

• Color de semillas: 95 % de la fruta con semillas café

KIWI DE PLENA TEMPORADA

Definición de plena temporada: se consideran en esta categoría la fruta cosechada desde la semana 15 en adelante, que para esta temporada corresponde a partir del 9 de abril.

La fruta de este período deberá cumplir con los dos parámetros mínimos siguientes:

• Sólidos Solubles: promedio de al menos 5,8 º Brix y no más del 10% de la muestra bajo 5,3 º Brix

• Materia Seca: promedio de al menos 15,5%. Las unidades de madurez que no cumplan este mínimo deberán esperar 6,2°Brix promedio con no más de 10% bajo 5,8° Brix

RECOMENDACIÓN

Para fruta de almacenaje prolongado, es decir fruta almacenada por un período entre 40 a 60 días en atmósfera regular y sobre 80 días en atmósfera controlada y/o fruta de cosecha tardía que corresponde a fruta cosechada después de la semana 20, que para esta temporada corresponde a cosechas a partir del 10 de mayo, se recomienda no cosechar con firmeza promedio menor de 13 lb, (sin más de 10% de frutos bajo 8 libras).

ÍNDICE DE SABOR DEL KIWI (ISK)

Este índice es muy importante por reflejar no sólo el sabor potencial sino su consistencia dentro de cada Unidad de Madurez. No es un requisito, se recomienda su utilización.

El valor será obtenido por la siguiente fórmula:

ISK = MS – Límite mínimo de MS (14,5%)

Desviación estándar (DS)

Debido a que este índice refleja la calidad comestible potencial, deberá ser informado con los resultados de los análisis.

NORMA DE POSCOSECHA Y CALIDAD DEL KIWI

CAPÍTULO 2

MANEJOS DE POSCOSECHA

PREVIO AL PROCESO Y/

O ALMACENAJE

MANEJOS DE POSTCOSECHA PREVIO AL PROCESO Y/O ALMACENAJE.

INTRODUCCIÓN

El mayor porcentaje de las pudriciones ocurridas durante el almacenaje de kiwis se debe a Botrytis cinerea, la que comienza principalmente por la zona peduncular, al ingresar el hongo por la herida de cosecha.

Por tal motivo, es fundamental realizar ciertos manejos que nos permitan proteger esta herida y disminuir los riesgos de pudrición durante el almacenaje prolongado.

El principal manejo recomendado es el CURADO.

CURADO

El proceso de curado tiene como objetivo cicatrizar la herida de cosecha previo al enfriamiento, estimulando el desarrollo de tejido protector. Además, se logra deshidratar las esporas del hongo ya activas, inactivando el tubo germinativo.

Condiciones ideales para un buen curado

Se debe realizar al exterior, en un lugar con alta ventilación y bajo techo. Es ideal mantener niveles de etileno no detectables. Con niveles de etileno superiores a 5 ppb, se deben realizar manejos para aumentar la ventilación y disminuir las posibles fuentes de contaminación, pues niveles de etileno de 10 ppb, ya son considerados críticos. Los camiones deben detener sus motores durante la carga y descarga de la fruta, para no contaminar la zona de curado. Por esta misma razón, se recomienda el uso exclusivo de grúas eléctricas.

Realizar el curado dentro de cámaras no es recomendable, pues se dificulta el manejo de la condensación y la mantención de condiciones básicas como humedad relativa baja y temperaturas sobre 10°C.

Siempre se recomienda realizar curado, independiente si se trata de fruta de guarda o de venta rápida, pues existe el riesgo que la fruta sea almacenada en destino. Se considera que el curado se inicia una vez que ingresa la fruta a la Planta de embalaje y se estiba en la zona de curado. Los principales aspectos que considerar para un buen curado son:

- Duración: Dependiendo de la experiencia de cada empresa y de la capacidad de control, se definirá la duración del proceso en base horas de curado efectivo o a pérdida de humedad expresado como pérdida de peso.

Horas de Curado Efectivo: Frío Convencional: Al menos 24 horas, Fruta de Guarda: 48 a 72 horas. Se deben evaluar los riesgos de ablandamiento que pueda presentar la fruta con curados de 72 horas.

- Pérdida de humedad de la fruta: Las pérdidas entre 0,4% y 0,6% garantizan un buen curado, medido como pérdida de peso.

Las pérdidas entre 0,4% y 0,6% garantizan un buen curado, medido como pérdida de peso.

- Temperatura: Ideal temperaturas sobre 10°C.

- Humedad Relativa: Menores a 90%. Humedades sobre ese valor dificultan la cicatrización de la herida de cosecha.

- Ventilación: La zona de curado debe estar ubicada en un área de buena ventilación. Ideal velocidades de viento de 0,2 m/seg o mayores. Si no se dispone de áreas con buena ventilación natural, se recomienda el uso de ventiladores para ayudar en el movimiento del aire y facilitar el curado.

- Ventilación: La zona de curado debe estar ubicada en un área de buena ventilación. Ideal velocidades de viento de 0,2 m/seg o mayores. Si no se dispone de áreas con buena ventilación natural, se recomienda el uso de ventiladores para ayudar en el movimiento del aire y facilitar el curado directo y de la lluvia.

Recomendaciones básicas para la construcción de un patio de curado

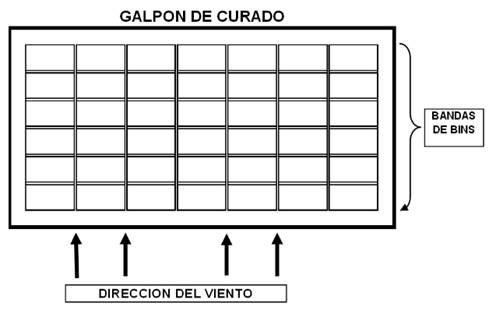

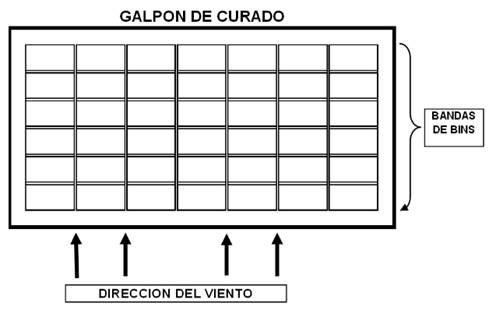

Lo ideal es que el curado se realice en galpones, los que deben estar ubicados en áreas de buena ventilación y construidos en el sentido de la dirección del viento.

El galpón de curado debe estar ubicado lejos de zonas con contaminación de etileno, tales como áreas de carga y descarga de camiones (recomendable mínimo 30 m), carreteras, quemas de rastrojos, etc.

El galpón de curado debe tener un techo que proteja la fruta en días de lluvia, neblinas y sol directo.

Si la zona no presenta riesgos de lluvia, se podrían usar mallas con 80% de sombreamiento, idealmente dobles, con el objeto de proteger la fruta del efecto directo del sol. Es necesario considerar el uso de estructuras de alambres para la instalación de la malla en el techo, con el objeto de mantener la tensión y no afectar el libre movimiento del aire en la parte superior de los bins.

Se debe considerar el uso de mallas en los costados del galpón, en casos que los bins queden expuestos al sol directo, en algún momento del día (lo mismo en el caso de neblina). Verificar que estas mallas no afecten el movimiento del aire (no deben llegar a piso).

Se debe disponer de buena iluminación, para permitir el fácil trabajo durante los turnos de noche. Idealmente se debería contar con piso asfaltado, para permitir el movimiento de grúas eléctricas.

Idealmente se debería contar con piso asfaltado, para permitir el movimiento de grúas eléctricas. El galpón debe tener una altura que permita una buena circulación del aire entre el bin superior y el techo (Figura 1)

Figura 1. Distancia entre los bins superiores y el techo del galpón para permitir una adecuada circulación de aire.

Estiba del galpón de curado

Al cargar el galpón de curado, se debe evitar la mezcla de distintos tipos de bins en una misma banda, para no afectar la buena circulación del aire. En caso de bins de madera, importante verificar que tengan el empol rajado en la zona de unión de las tablas de los costados. Se recomienda un largo máximo de 6 a 10 bins por banda, verificando con anemómetro que exista movimiento de aire al final de cada banda (Figura 2).

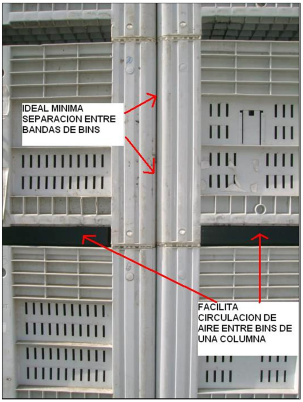

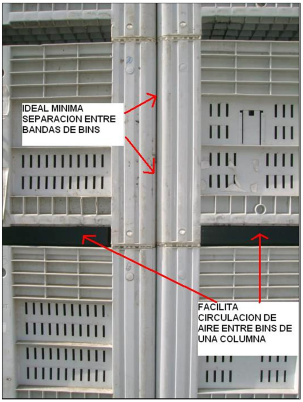

Se recomienda una altura máxima de bins que permita una buena distancia con el techo para favorecer la circulación del aire (Figura 1). Idealmente no debe existir separación entre las bandas de bins para favorecer la circulación de aire por los espacios entre bins de una misma banda (Figura 3, 4, 5 y 6). Realizar un plano de estiba con fecha y hora de ingreso de cada lote.

Figura 2. Orientación y largo de las bandas de bins en el galpón de curado.

Figura 3. Espacio entre bins.

Figura 4. Separación entre bandas de bins debe ser mínima para beneficiar la circulación de aire entre bins.7

Figura 5. Estiba de bins sin separación entre bandas.

Figura 6. Estiba de bins no recomendable por separación entre bandas.

Controles del proceso de curado: Es básico contar con un buen control del proceso, de manera de cumplir con las recomendaciones descritas anteriormente.

Importante que la Planta cuente con el personal capacitado.

Se deben llevar registros de los distintos parámetros a verificar:

- Control de pérdida de peso, mínimo cada 24 horas

- Control de horas efectivas de curado, verificado diariamente.

- Control del movimiento de aire, verificado mínimo dos veces al día (mañana y tarde), hasta conocer el comportamiento del movimiento natural del aire en el galpón de curado. De acuerdo con esto, decidir acerca de la necesidad de uso de ventiladores.

- Control de temperatura y humedad, verificado mínimo dos veces al día (mañana y tarde), hasta conocer el comportamiento de ambos parámetros en el galpón de curado.

- Control de etileno, verificar niveles mínimos una vez por semana. Un manejo óptimo considera controles 3 a 4 veces por semana.

USO DE FUNGICIDAS

Una alternativa al proceso de curado es el uso de fungicidas en postcosecha.

Al igual que el proceso anterior, el objetivo es proteger la herida de cosecha, principalmente contra el ataque de Botrytis cinerea, por lo que la efectividad de esta aplicación dependerá del tiempo que transcurra entre cosecha y tratamiento.

El principal problema de este sistema es el cumplimiento con los límites de residuos de pesticidas, tema cada vez más complicado por las restricciones específicas impuestas por algunos clientes, más estrictas incluso que las definidas por el propio país de destino.

Precauciones en el uso de funguicidas

El tiempo entre cosecha e inmersión debe ser el mínimo posible.

El proceso debe ser hecho por inmersión total de los bins en una solución con fungicida, inmediatamente a la llegada de la fruta a la Planta de embalaje.

Cada empresa debe verificar los productos y concentraciones a utilizar previo al inicio del tratamiento, con el objeto de cumplir con los registros y tolerancias definidos por los distintos mercados/clientes a los que se destinará la fruta.

.

ENFRIAMIENTO Y CONGELACION

INTRODUCCIÓN

El manejo de la temperatura es la herramienta más efectiva para extender la vida de postcosecha de la fruta fresca.

Una vez que el kiwi ha sido cosechado y curado, se debe bajar su temperatura para disminuir la actividad metabólica de la fruta. En kiwi, la remoción de calor inicial se realiza generalmente en túneles de aire forzado o en cámaras con capacidad de enfriamiento

ENFRIAMIENTO Y CONSERVACIÓN DE KIWIS EN AR (ATMÓSFERA REGULAR)

Una vez que la fruta ha terminado su proceso de curado tiene las siguientes alternativas:

1.- Proceso inmediato

Después del curado se deben llevar los bins directamente al packing, para lo cual es muy importante coordinar el término del curado con la capacidad de proceso del packing.

2.- Fruta que se procesa después de terminado el curado y hasta 24 hrs

Se puede llevar a cámara de mantención, la cual debe tener la capacidad de enfriar a una temperatura de pulpa de 4° a 7°C dentro de las 24 hrs en que es conservada.

3.- Fruta que se procesa después de 24 hrs de terminado el curado

Los bins se deberán someter a enfriamiento por aire forzado hasta lograr una temperatura de pulpa al centro del bins de 0 a 4ºC (considerando que la temperatura de pulpa de la fruta más expuesta cara exterior esté entre 0° y 1ºC)

Los túneles de aire forzado deben trabajar con una temperatura del aire mínima de salida evaporador de -1°C (no menor).

Idealmente el tiempo de enfriado no debería ser superior a 6 hrs (pudiendo llegar a un máximo de 10 hrs). La fruta ya enfriada, debe pasar a cámara de mantención en espera de proceso, para homogeneizar sus temperaturas de pulpa a 0°C.

4.- Conservación en bins (AR)

Para una óptima conservación de la fruta se recomienda estibar en bloques sin separación entre bins, para favorecer la circulación del aire por los espacios “entre bins”.

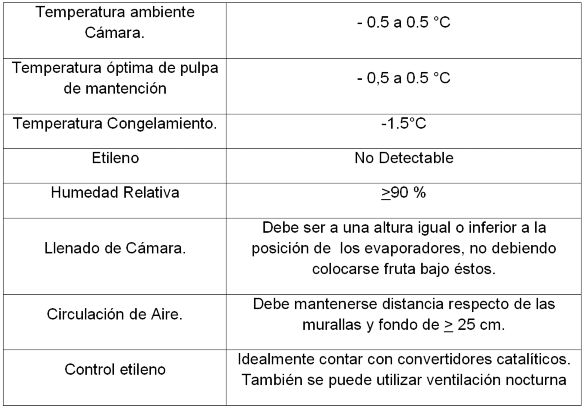

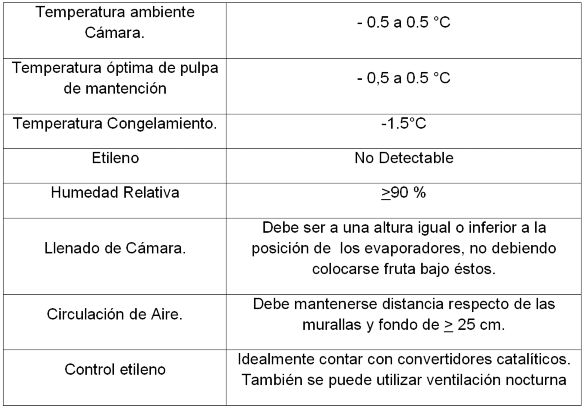

Las condiciones de la cámara de conservación de bins a proceso son las siguientes:

Cuadro 1. Condiciones para almacenamiento de fruta en bins en atmósfera regular (AR).

ENFRIAMIENTO Y CONSERVACIÓN DE KIWIS EN AC (ATMÓSFERA CONTROLADA)

El enfriamiento, después del curado, se puede realizar de manera tradicional (aire forzado) o en forma pasiva, se debe considerar que esta última alternativa es la más recomendada para fruta de AC.

1.- Enfriamiento en forma pasiva

El enfriado de la fruta es graduado, se realiza en cámaras con capacidad de enfriamiento, buscando bajar la temperatura inicial a la mitad cada 20 horas.

Diariamente se ingresa una cantidad limitada de bins a la cámara dependiendo de su capacidad de enfriamiento. Los bins ingresan a temperatura ambiente (temperatura de salida de curado) y son enfriados con la temperatura que corresponde al programa de enfriamiento de acuerdo con la estiba inicial.

Se debe respetar la capacidad de ingreso diario de bins de la cámara.

En no más de 5 días desde el ingreso de la primera fruta a la cámara, se debe lograr una temperatura de pulpa de 1,5°C o menor, para iniciar el proceso de generación de AC.

Con esta práctica se busca no someter la fruta a 0°C en corto tiempo, generando un proceso de aclimatación en ésta, disminuyendo la posibilidad de provocar daño por frío (chilling injury) en almacenajes prolongados.

2.- Enfriamiento por aire forzado

Se deben seguir las mismas directrices del punto 2.3 de este Capítulo.

3.- Conservación en bins (AC)

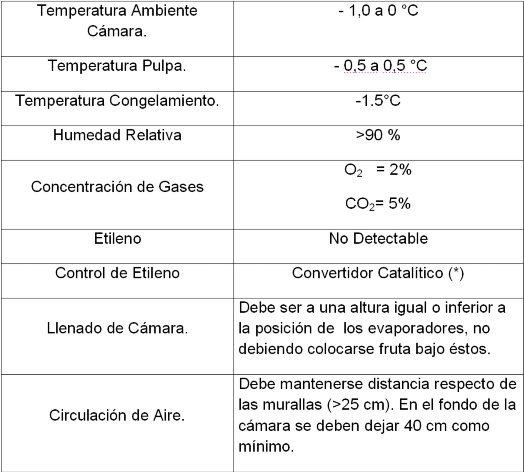

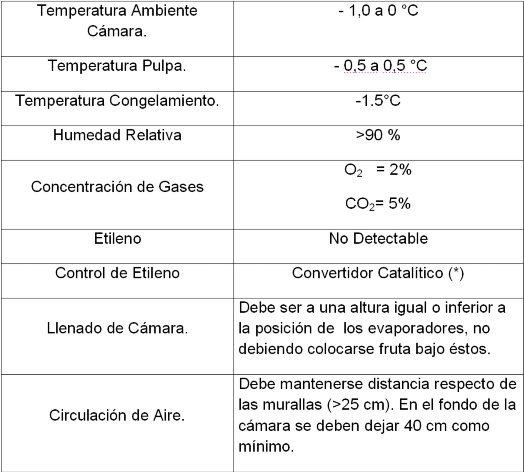

Las condiciones de la cámara AC deben ser las siguientes:

(*) Ver la fórmula de cálculo de convertidores catalíticos en el capítulo de Atmósfera Controlada.

Cuadro 2. Condiciones de almacenamiento para kiwis en atmósfera controlada.

ENFRIAMIENTO DE FRUTA EMBALADA

Una vez terminado el proceso embalaje, cuando se trata de fruta fría, el palletizaje debe realizarse idealmente en cámara fría, a una temperatura ambiente entre 0-6°C.

La fruta debe someterse a enfriamiento por aire forzado para bajar la temperatura de pulpa.

La totalidad de los pallets completos e incompletos producidos durante el día deberán ser sometidos a enfriamiento.

Aspectos básicos de un buen enfriamiento por aire forzado

El enfriamiento por aire forzado debe concluir cuando se alcance una temperatura de pulpa entre -0.5 y 2°C tanto en la cara externa e interna del pallet, respectivamente. No se deben manejar temperaturas de pulpa inferiores a -0.5°C (Punto de congelación –1,5°C). Para un correcto armado y sellado de túnel se recomienda tener presente lo siguiente:

• Armar túneles cortos (tipo californiano), que aseguren el paso del aire frío a través la fruta

• Los túneles se deben armar con un mismo tipo de envase y con pallets de una misma altura.

• Hacer túneles independientes para pallets completos e incompletos de lo contrario, los envases de cartón siempre se deben ubicar más cerca del ventilador.

• Las carpas plásticas y bufandas deben cubrir correctamente los espacios asegurando el paso del aire a través de los pallets.

• Se debe dejar espacio suficiente al final del túnel para favorecer la circulación del aire.

• Los elementos móviles al interior del túnel deben quedar asegurados de forma tal que permitan el correcto flujo del aire (puertas abatibles, carpas, bufandas, etc.)

• Cada túnel de aire forzado debe contar con un mínimo de 8 sensores de pulpa y uno de ambiente. La ubicación de los sensores de temperatura será: dos a -delante exterior, dos al medio exterior, dos atrás exterior y dos al interior, estos últimos deben colocarse uno adelante y otro atrás.

• Como recomendación para el caso de túneles de 40 pallets, se requieren 12 sensores: 8 exterior y 4 interior según el criterio indicado.

• En todos los casos, estos sensores deben estar ubicados en los puntos más fríos, los cuales deben ser determinados de acuerdo a la experiencia en cada túnel y a los tipos de embalajes, si se combinan en un mismo túnel.

Conservación de la fruta embalada (pallets)

Condiciones de la cámara: se recomienda las siguientes condicione de conservación de la fruta embalada:

NOTA: No mezclar fruta caliente (no enfriada) con fruta fría.

Cuadro 3. Condiciones para almacenamiento de fruta embalada.

TRANSPORTE A PUERTO

1.- Transporte en camión frigorífico y temperatura de despacho

El transporte terrestre se realiza en camión frigorífico y debe cumplir con lo siguiente:

• Unidad de refrigeración funcionando adecuadamente y con horómetro en buen estado

• El conducto que distribuye el aire frío por arriba (manga) debe estar instalado, sin orificios y con una longitud superior a 2/3 del largo del camión frigorífico.

• Paredes de la unidad frigorífica en buen estado sin grietas y/o roturas.

• Las puertas deben cerrar herméticamente, el piso debe estar limpio y en buen estado.

• Temperatura de seteo – 0,5° C

• El camión debe estar limpio y sin olores extraños.

• Al momento de cargar, el motor del camión debe estar detenido. Una vez car -gado cerrar las puertas antes de poner en funcionamiento el motor.

• Antes de cargar el camión, éste se debe enfriar y la unidad de refrigeración sólo se detendrá cuando se encuentran las puertas abiertas.

• La temperatura de pulpa al momento de cargar los pallets, no debe ser superior a 1°C.

• La temperatura de pulpa al momento de la descarga en el puerto no debe ser superior a 1,5°C.

• Para prevenir contaminaciones de etileno se pueden instalar filtros de permanganato de potasio en los camiones a puerto y/o los con destinos cercanos. Esto no constituye una recomendación, su uso es opcional dependiendo de la experiencia que cada empresa haya tenido con los mismos.

2.- Transporte en Contenedor

El contenedor debe encontrarse en buenas condiciones, sanitizado, libre de olores extraños, paredes en buen estado sin grietas y/o roturas, las puertas deben cerrar herméticamente, el piso debe estar limpio y en buen estado. Debe cumplir con lo siguiente:

• Ventilación del contenedor: 0 %.

• Temperatura de seteo – 0,5° C

• Para prevenir contaminaciones de etileno se pueden instalar filtros de permanganato de potasio, ubicados en retorno del aire.

• Cubrir los sectores de pérdida de frio por mala circulación, colocando cartones en los costados de las bases de los pallets.

CAPÍTULO 4

RECOMENTACIONES GENERALES

PARA EL MANEJO DE KIWIS

EN LINEA DE EMBALAJE.

RECOMENDACIONES GENERALES PARA MANEJO DE KIWIS EN LÍNEA DE EMBALAJE.

INTRODUCCIÓN

La línea de embalaje es una etapa fundamental en la postcosecha de kiwis. En ella se generan los cambios o manejos que permiten preparar la fruta para su venta, es decir, el embalaje de esta. Si estos cambios se realizan en forma inadecuada, se pueden producir daños que alterarán la calidad y/o la condición de la fruta.

DESARROLLO

A continuación, se describen los distintos manejos relacionados con la línea de embalaje:

Requisitos generales

Se recomienda que las líneas de embalaje para kiwis sean lo más rectas y sin desniveles posibles.

Las curvas o cambios de dirección pueden producir atochamientos de fruta y cambios de velocidad entre los distintos cuerpos que pueden provocar daños mecánicos (machucones y roce).

Se deben evitar las caídas o diferencias de altura entre tramos de 13 cm o mayores.

El personal que labora en el packing debe conocer los procedimientos de higiene y seguridad y estar debidamente capacitado para cumplir sus labores.

1.- Vaciado de bins.

El vaciado de los kiwis se debe realizar en seco.

Se recomienda el uso de volcadores automáticos debido a que generan flujos parejos que facilitan la operación general de la línea. Los volcadores de bins manuales generan flujos irregulares con posibilidad de ocasionar golpes y roce en la fruta. Además, de provocar atochamientos o lapsos sin fruta en la mesa de selección, escobillado, singulador, etc. En el caso de usar estos últimos se debe tener la precaución de controlar sus efectos negativos, entrenando y supervisando al operador a cargo de esta función.

2.- Escobillado

Número de rodillos: La cantidad de escobillas debe ser la necesaria para garantizar una adecuada limpieza de la fruta (de restos florales u otros contaminantes), sin causar daño en la epidermis del fruto (producto de un sobreescobillado). De acuerdo a esto pueden variar entre 6 a 12 escobillas para el cuerpo de escobillado.

Material de fabricación: Lo más recomendable son rodillos de crin o de plástico lo suficientemente delgados y suaves para no dañar la fruta. El pelo de las escobillas para las líneas de kiwi no debe ser con el pelo “partido”, porque se puede producir apelmazado por acumulación de restos de pelo.

Velocidad (medida en rpm.) Se recomienda una velocidad de trabajo de 60 a 80 rpm. No deben ser mayores para evitar un cepillado excesivo que podría afectar la piel de los frutos. Por otra parte, en algunos casos se aumentan las rpm para aumentar la velocidad de avance, pero esto sólo se conseguirá con la rapidez y continuidad del vaciado.

3.- Mesa de selección: Se recomienda el uso de tubos fluorescentes luz día.

El mínimo requerido para una buena visualización de defectos de calidad es 1.000 lux. Esto se requiere en la mesa de selección y en todas las áreas donde el producto sea inspeccionado. Polines rotatorios. Se debe verificar que todos los polines de la mesa de selección giren para facilitar el trabajo de selección de defectos.

Frecuentemente, debido a una mala mantención o a mesas de selección muy antigua, los polines avanzan, pero no giran. El material de los polines debe ser liso, limpio y suave. Se deben cambiar aquellos polines que están desgastados y que acumulan suciedad.

4.- Singulador: Se recomienda que el singulador sea de cinta doble y lo suficientemente largo para cumplir efectivamente con la función se alinear y singular la fruta antes del calibrador. Cuando el singulador no funciona correctamente, se producen atochamientos, causando problemas de retorno de fruta, lo que aumenta las probabilidades de daño mecánico y frutos montados en el calibrador.

5.- Calibrador: Tradicionalmente los kiwis se calibran en base a peso, por lo que es necesario controlar periódicamente tanto el rango de pesos de la fruta en cada salida como el peso total de la caja.

6.- Llenado de cajas: Se debe instruir al personal para evitar un trato brusco de la fruta lo que finalmente incidirá en mayores problemas de condición.

7.- Etiquetado y paletizaje: Se debe cumplir con los requisitos mínimos exigidos por el SAG y por los distintos mercados a los que se destina la fruta. Los datos a registrar deben permitir una trazabilidad de la fruta, en caso de reclamos o problemas en destino.

Se debe instruir al personal sobre el trato de las cajas embaladas, para evitar manejos bruscos o golpes, no detectables en forma inmediata, pero que puedan generar problemas en destino.

Limpieza y mantención general de la línea de embalaje

Las líneas de embalaje de kiwis deben ser limpiadas (sacar todos los restos de pelos), lavadas y sanitizadas completa y prolijamente, previo al inicio de la temporada de kiwis. Esto es importante para evitar suciedades o restos de grasa o ceras y para evitar contaminaciones cruzadas con fungicidas utilizados en otras especies.

En relación con la limpieza diaria, es imprescindible mantener una limpieza frecuente y minuciosa de mesones, calibrador, cintas, murallas y pisos. Se debe tener especial cuidado con la limpieza del calibrador. Idealmente se recomienda limpiarlos durante el horario de colación y al final del turno, dejando la línea en condiciones adecuadas para el siguiente turno.

Seguridad alimentaria.

La implementación en los packings de protocolos y normas tales como BPM (Buenas Prácticas de Manufactura), son exigencias que permiten mantenerse en la competencia por los mercados y los clientes. Además permiten mejorar la gestión general de la operación. Se recomienda como mínimo la implementación de BPM, pero obviamente es mejor si se cuenta con certificaciones como BRC u otras equivalentes.

Revisión con detector de impactos

Se recomienda que los packings que procesan kiwis se revisen con un detector de impactos (por ejemplo, “manzana electrónica”), de manera de identificar y corregir las zonas, tramos transferencias que produzcan machucones en la fruta.

#

Capítulo 1. Estándares mínimos de madurez para inicio de cosecha

Capítulo 2. Manejos de poscosecha previo al proceso y/o almacenaje

Capítulo 3. Enfriamiento y conservación

Capítulo 4. Recomendaciones generales para manejo de kiwis en línea de embalaje

Capítulo 5. Atmósfera controlada

Capítulo 6. Uso de atmósferas modificadas en embalajes de kiwis

Capítulo 7. Desórdenes fisiológicos de almacenaje

Capítulo 8. Manejo de etileno en kiwi

Capítulo 9. Normas de calidad para kiwis de exportación

Anexo. Proceso de pre-maduración de kiwis en origen

INTRODUCCION

La presente Norma ha sido elaborado para entregar al packing del kiwi todos los elementos necesarios para exportar la fruta bajo los parámetros de TDS EXPORT CHILE para garantizar una buena calidad y durabilidad de esta fruta.

NORMA DE POSCOSECHA Y CALIDAD DEL KIWI

CAPÍTULO 1

PARA INICIO DE COSECHA

ESTÁNDARES MÍNIMOS DE MADUREZ PARA INICIO DE COSECHA

Para la presente temporada, 2018/2019, el Comité del Kiwi, ha establecido la aplicación de los siguientes parámetros mínimos de madurez para dar inicio a las cosechas de kiwi, estándares que deberán ser aplicados por todas las empresas exportadoras y sus respectivos productores adheridos al Programa de Aseguramiento de Madurez, PAM.

KIWI DE COSECHA TEMPRANA

Definición de cosecha temprana: se considera en esta categoría a la fruta cosechada hasta la semana 14, que para esta temporada corresponde hasta el 8 de abril. Para ser cosechada esta fruta deberá cumplir con los tres parámetros mínimos siguientes:

• Sólidos Solubles: promedio de al menos 5,5° Brix y ningún fruto bajo 4,8º Bri x

• Materia Seca: promedio de al menos 15 %.

• Color de semillas: 95 % de la fruta con semillas café

KIWI DE PLENA TEMPORADA

Definición de plena temporada: se consideran en esta categoría la fruta cosechada desde la semana 15 en adelante, que para esta temporada corresponde a partir del 9 de abril.

La fruta de este período deberá cumplir con los dos parámetros mínimos siguientes:

• Sólidos Solubles: promedio de al menos 5,8 º Brix y no más del 10% de la muestra bajo 5,3 º Brix

• Materia Seca: promedio de al menos 15,5%. Las unidades de madurez que no cumplan este mínimo deberán esperar 6,2°Brix promedio con no más de 10% bajo 5,8° Brix

RECOMENDACIÓN

Para fruta de almacenaje prolongado, es decir fruta almacenada por un período entre 40 a 60 días en atmósfera regular y sobre 80 días en atmósfera controlada y/o fruta de cosecha tardía que corresponde a fruta cosechada después de la semana 20, que para esta temporada corresponde a cosechas a partir del 10 de mayo, se recomienda no cosechar con firmeza promedio menor de 13 lb, (sin más de 10% de frutos bajo 8 libras).

ÍNDICE DE SABOR DEL KIWI (ISK)

Este índice es muy importante por reflejar no sólo el sabor potencial sino su consistencia dentro de cada Unidad de Madurez. No es un requisito, se recomienda su utilización.

El valor será obtenido por la siguiente fórmula:

ISK = MS – Límite mínimo de MS (14,5%)

Desviación estándar (DS)

Debido a que este índice refleja la calidad comestible potencial, deberá ser informado con los resultados de los análisis.

NORMA DE POSCOSECHA Y CALIDAD DEL KIWI

CAPÍTULO 2

MANEJOS DE POSCOSECHA

PREVIO AL PROCESO Y/

O ALMACENAJE

MANEJOS DE POSTCOSECHA PREVIO AL PROCESO Y/O ALMACENAJE.

INTRODUCCIÓN

El mayor porcentaje de las pudriciones ocurridas durante el almacenaje de kiwis se debe a Botrytis cinerea, la que comienza principalmente por la zona peduncular, al ingresar el hongo por la herida de cosecha.

Por tal motivo, es fundamental realizar ciertos manejos que nos permitan proteger esta herida y disminuir los riesgos de pudrición durante el almacenaje prolongado.

El principal manejo recomendado es el CURADO.

CURADO

El proceso de curado tiene como objetivo cicatrizar la herida de cosecha previo al enfriamiento, estimulando el desarrollo de tejido protector. Además, se logra deshidratar las esporas del hongo ya activas, inactivando el tubo germinativo.

Condiciones ideales para un buen curado

Se debe realizar al exterior, en un lugar con alta ventilación y bajo techo. Es ideal mantener niveles de etileno no detectables. Con niveles de etileno superiores a 5 ppb, se deben realizar manejos para aumentar la ventilación y disminuir las posibles fuentes de contaminación, pues niveles de etileno de 10 ppb, ya son considerados críticos. Los camiones deben detener sus motores durante la carga y descarga de la fruta, para no contaminar la zona de curado. Por esta misma razón, se recomienda el uso exclusivo de grúas eléctricas.

Realizar el curado dentro de cámaras no es recomendable, pues se dificulta el manejo de la condensación y la mantención de condiciones básicas como humedad relativa baja y temperaturas sobre 10°C.

Siempre se recomienda realizar curado, independiente si se trata de fruta de guarda o de venta rápida, pues existe el riesgo que la fruta sea almacenada en destino. Se considera que el curado se inicia una vez que ingresa la fruta a la Planta de embalaje y se estiba en la zona de curado. Los principales aspectos que considerar para un buen curado son:

- Duración: Dependiendo de la experiencia de cada empresa y de la capacidad de control, se definirá la duración del proceso en base horas de curado efectivo o a pérdida de humedad expresado como pérdida de peso.

Horas de Curado Efectivo: Frío Convencional: Al menos 24 horas, Fruta de Guarda: 48 a 72 horas. Se deben evaluar los riesgos de ablandamiento que pueda presentar la fruta con curados de 72 horas.

- Pérdida de humedad de la fruta: Las pérdidas entre 0,4% y 0,6% garantizan un buen curado, medido como pérdida de peso.

Las pérdidas entre 0,4% y 0,6% garantizan un buen curado, medido como pérdida de peso.

- Temperatura: Ideal temperaturas sobre 10°C.

- Humedad Relativa: Menores a 90%. Humedades sobre ese valor dificultan la cicatrización de la herida de cosecha.

- Ventilación: La zona de curado debe estar ubicada en un área de buena ventilación. Ideal velocidades de viento de 0,2 m/seg o mayores. Si no se dispone de áreas con buena ventilación natural, se recomienda el uso de ventiladores para ayudar en el movimiento del aire y facilitar el curado.

- Ventilación: La zona de curado debe estar ubicada en un área de buena ventilación. Ideal velocidades de viento de 0,2 m/seg o mayores. Si no se dispone de áreas con buena ventilación natural, se recomienda el uso de ventiladores para ayudar en el movimiento del aire y facilitar el curado directo y de la lluvia.

Recomendaciones básicas para la construcción de un patio de curado

Lo ideal es que el curado se realice en galpones, los que deben estar ubicados en áreas de buena ventilación y construidos en el sentido de la dirección del viento.

El galpón de curado debe estar ubicado lejos de zonas con contaminación de etileno, tales como áreas de carga y descarga de camiones (recomendable mínimo 30 m), carreteras, quemas de rastrojos, etc.

El galpón de curado debe tener un techo que proteja la fruta en días de lluvia, neblinas y sol directo.

Si la zona no presenta riesgos de lluvia, se podrían usar mallas con 80% de sombreamiento, idealmente dobles, con el objeto de proteger la fruta del efecto directo del sol. Es necesario considerar el uso de estructuras de alambres para la instalación de la malla en el techo, con el objeto de mantener la tensión y no afectar el libre movimiento del aire en la parte superior de los bins.

Se debe considerar el uso de mallas en los costados del galpón, en casos que los bins queden expuestos al sol directo, en algún momento del día (lo mismo en el caso de neblina). Verificar que estas mallas no afecten el movimiento del aire (no deben llegar a piso).

Se debe disponer de buena iluminación, para permitir el fácil trabajo durante los turnos de noche. Idealmente se debería contar con piso asfaltado, para permitir el movimiento de grúas eléctricas.

Idealmente se debería contar con piso asfaltado, para permitir el movimiento de grúas eléctricas. El galpón debe tener una altura que permita una buena circulación del aire entre el bin superior y el techo (Figura 1)

Figura 1. Distancia entre los bins superiores y el techo del galpón para permitir una adecuada circulación de aire.

Estiba del galpón de curado

Al cargar el galpón de curado, se debe evitar la mezcla de distintos tipos de bins en una misma banda, para no afectar la buena circulación del aire. En caso de bins de madera, importante verificar que tengan el empol rajado en la zona de unión de las tablas de los costados. Se recomienda un largo máximo de 6 a 10 bins por banda, verificando con anemómetro que exista movimiento de aire al final de cada banda (Figura 2).

Se recomienda una altura máxima de bins que permita una buena distancia con el techo para favorecer la circulación del aire (Figura 1). Idealmente no debe existir separación entre las bandas de bins para favorecer la circulación de aire por los espacios entre bins de una misma banda (Figura 3, 4, 5 y 6). Realizar un plano de estiba con fecha y hora de ingreso de cada lote.

Figura 2. Orientación y largo de las bandas de bins en el galpón de curado.

Figura 3. Espacio entre bins.

Figura 4. Separación entre bandas de bins debe ser mínima para beneficiar la circulación de aire entre bins.7

Figura 5. Estiba de bins sin separación entre bandas.

Figura 6. Estiba de bins no recomendable por separación entre bandas.

Controles del proceso de curado: Es básico contar con un buen control del proceso, de manera de cumplir con las recomendaciones descritas anteriormente.

Importante que la Planta cuente con el personal capacitado.

Se deben llevar registros de los distintos parámetros a verificar:

- Control de pérdida de peso, mínimo cada 24 horas

- Control de horas efectivas de curado, verificado diariamente.

- Control del movimiento de aire, verificado mínimo dos veces al día (mañana y tarde), hasta conocer el comportamiento del movimiento natural del aire en el galpón de curado. De acuerdo con esto, decidir acerca de la necesidad de uso de ventiladores.

- Control de temperatura y humedad, verificado mínimo dos veces al día (mañana y tarde), hasta conocer el comportamiento de ambos parámetros en el galpón de curado.

- Control de etileno, verificar niveles mínimos una vez por semana. Un manejo óptimo considera controles 3 a 4 veces por semana.

USO DE FUNGICIDAS

Una alternativa al proceso de curado es el uso de fungicidas en postcosecha.

Al igual que el proceso anterior, el objetivo es proteger la herida de cosecha, principalmente contra el ataque de Botrytis cinerea, por lo que la efectividad de esta aplicación dependerá del tiempo que transcurra entre cosecha y tratamiento.

El principal problema de este sistema es el cumplimiento con los límites de residuos de pesticidas, tema cada vez más complicado por las restricciones específicas impuestas por algunos clientes, más estrictas incluso que las definidas por el propio país de destino.

Precauciones en el uso de funguicidas

El tiempo entre cosecha e inmersión debe ser el mínimo posible.

El proceso debe ser hecho por inmersión total de los bins en una solución con fungicida, inmediatamente a la llegada de la fruta a la Planta de embalaje.

Cada empresa debe verificar los productos y concentraciones a utilizar previo al inicio del tratamiento, con el objeto de cumplir con los registros y tolerancias definidos por los distintos mercados/clientes a los que se destinará la fruta.

.

ENFRIAMIENTO Y CONGELACION

INTRODUCCIÓN

El manejo de la temperatura es la herramienta más efectiva para extender la vida de postcosecha de la fruta fresca.

Una vez que el kiwi ha sido cosechado y curado, se debe bajar su temperatura para disminuir la actividad metabólica de la fruta. En kiwi, la remoción de calor inicial se realiza generalmente en túneles de aire forzado o en cámaras con capacidad de enfriamiento

ENFRIAMIENTO Y CONSERVACIÓN DE KIWIS EN AR (ATMÓSFERA REGULAR)

Una vez que la fruta ha terminado su proceso de curado tiene las siguientes alternativas:

1.- Proceso inmediato

Después del curado se deben llevar los bins directamente al packing, para lo cual es muy importante coordinar el término del curado con la capacidad de proceso del packing.

2.- Fruta que se procesa después de terminado el curado y hasta 24 hrs

Se puede llevar a cámara de mantención, la cual debe tener la capacidad de enfriar a una temperatura de pulpa de 4° a 7°C dentro de las 24 hrs en que es conservada.

3.- Fruta que se procesa después de 24 hrs de terminado el curado

Los bins se deberán someter a enfriamiento por aire forzado hasta lograr una temperatura de pulpa al centro del bins de 0 a 4ºC (considerando que la temperatura de pulpa de la fruta más expuesta cara exterior esté entre 0° y 1ºC)

Los túneles de aire forzado deben trabajar con una temperatura del aire mínima de salida evaporador de -1°C (no menor).

Idealmente el tiempo de enfriado no debería ser superior a 6 hrs (pudiendo llegar a un máximo de 10 hrs). La fruta ya enfriada, debe pasar a cámara de mantención en espera de proceso, para homogeneizar sus temperaturas de pulpa a 0°C.

4.- Conservación en bins (AR)

Para una óptima conservación de la fruta se recomienda estibar en bloques sin separación entre bins, para favorecer la circulación del aire por los espacios “entre bins”.

Las condiciones de la cámara de conservación de bins a proceso son las siguientes:

Cuadro 1. Condiciones para almacenamiento de fruta en bins en atmósfera regular (AR).

ENFRIAMIENTO Y CONSERVACIÓN DE KIWIS EN AC (ATMÓSFERA CONTROLADA)

El enfriamiento, después del curado, se puede realizar de manera tradicional (aire forzado) o en forma pasiva, se debe considerar que esta última alternativa es la más recomendada para fruta de AC.

1.- Enfriamiento en forma pasiva

El enfriado de la fruta es graduado, se realiza en cámaras con capacidad de enfriamiento, buscando bajar la temperatura inicial a la mitad cada 20 horas.

Diariamente se ingresa una cantidad limitada de bins a la cámara dependiendo de su capacidad de enfriamiento. Los bins ingresan a temperatura ambiente (temperatura de salida de curado) y son enfriados con la temperatura que corresponde al programa de enfriamiento de acuerdo con la estiba inicial.

Se debe respetar la capacidad de ingreso diario de bins de la cámara.

En no más de 5 días desde el ingreso de la primera fruta a la cámara, se debe lograr una temperatura de pulpa de 1,5°C o menor, para iniciar el proceso de generación de AC.

Con esta práctica se busca no someter la fruta a 0°C en corto tiempo, generando un proceso de aclimatación en ésta, disminuyendo la posibilidad de provocar daño por frío (chilling injury) en almacenajes prolongados.

2.- Enfriamiento por aire forzado

Se deben seguir las mismas directrices del punto 2.3 de este Capítulo.

3.- Conservación en bins (AC)

Las condiciones de la cámara AC deben ser las siguientes:

(*) Ver la fórmula de cálculo de convertidores catalíticos en el capítulo de Atmósfera Controlada.

Cuadro 2. Condiciones de almacenamiento para kiwis en atmósfera controlada.

ENFRIAMIENTO DE FRUTA EMBALADA

Una vez terminado el proceso embalaje, cuando se trata de fruta fría, el palletizaje debe realizarse idealmente en cámara fría, a una temperatura ambiente entre 0-6°C.

La fruta debe someterse a enfriamiento por aire forzado para bajar la temperatura de pulpa.

La totalidad de los pallets completos e incompletos producidos durante el día deberán ser sometidos a enfriamiento.

Aspectos básicos de un buen enfriamiento por aire forzado

El enfriamiento por aire forzado debe concluir cuando se alcance una temperatura de pulpa entre -0.5 y 2°C tanto en la cara externa e interna del pallet, respectivamente. No se deben manejar temperaturas de pulpa inferiores a -0.5°C (Punto de congelación –1,5°C). Para un correcto armado y sellado de túnel se recomienda tener presente lo siguiente:

• Armar túneles cortos (tipo californiano), que aseguren el paso del aire frío a través la fruta

• Los túneles se deben armar con un mismo tipo de envase y con pallets de una misma altura.

• Hacer túneles independientes para pallets completos e incompletos de lo contrario, los envases de cartón siempre se deben ubicar más cerca del ventilador.

• Las carpas plásticas y bufandas deben cubrir correctamente los espacios asegurando el paso del aire a través de los pallets.

• Se debe dejar espacio suficiente al final del túnel para favorecer la circulación del aire.

• Los elementos móviles al interior del túnel deben quedar asegurados de forma tal que permitan el correcto flujo del aire (puertas abatibles, carpas, bufandas, etc.)

• Cada túnel de aire forzado debe contar con un mínimo de 8 sensores de pulpa y uno de ambiente. La ubicación de los sensores de temperatura será: dos a -delante exterior, dos al medio exterior, dos atrás exterior y dos al interior, estos últimos deben colocarse uno adelante y otro atrás.

• Como recomendación para el caso de túneles de 40 pallets, se requieren 12 sensores: 8 exterior y 4 interior según el criterio indicado.

• En todos los casos, estos sensores deben estar ubicados en los puntos más fríos, los cuales deben ser determinados de acuerdo a la experiencia en cada túnel y a los tipos de embalajes, si se combinan en un mismo túnel.

Conservación de la fruta embalada (pallets)

Condiciones de la cámara: se recomienda las siguientes condicione de conservación de la fruta embalada:

NOTA: No mezclar fruta caliente (no enfriada) con fruta fría.

Cuadro 3. Condiciones para almacenamiento de fruta embalada.

TRANSPORTE A PUERTO

1.- Transporte en camión frigorífico y temperatura de despacho

El transporte terrestre se realiza en camión frigorífico y debe cumplir con lo siguiente:

• Unidad de refrigeración funcionando adecuadamente y con horómetro en buen estado

• El conducto que distribuye el aire frío por arriba (manga) debe estar instalado, sin orificios y con una longitud superior a 2/3 del largo del camión frigorífico.

• Paredes de la unidad frigorífica en buen estado sin grietas y/o roturas.

• Las puertas deben cerrar herméticamente, el piso debe estar limpio y en buen estado.

• Temperatura de seteo – 0,5° C

• El camión debe estar limpio y sin olores extraños.

• Al momento de cargar, el motor del camión debe estar detenido. Una vez car -gado cerrar las puertas antes de poner en funcionamiento el motor.

• Antes de cargar el camión, éste se debe enfriar y la unidad de refrigeración sólo se detendrá cuando se encuentran las puertas abiertas.

• La temperatura de pulpa al momento de cargar los pallets, no debe ser superior a 1°C.

• La temperatura de pulpa al momento de la descarga en el puerto no debe ser superior a 1,5°C.

• Para prevenir contaminaciones de etileno se pueden instalar filtros de permanganato de potasio en los camiones a puerto y/o los con destinos cercanos. Esto no constituye una recomendación, su uso es opcional dependiendo de la experiencia que cada empresa haya tenido con los mismos.

2.- Transporte en Contenedor

El contenedor debe encontrarse en buenas condiciones, sanitizado, libre de olores extraños, paredes en buen estado sin grietas y/o roturas, las puertas deben cerrar herméticamente, el piso debe estar limpio y en buen estado. Debe cumplir con lo siguiente:

• Ventilación del contenedor: 0 %.

• Temperatura de seteo – 0,5° C

• Para prevenir contaminaciones de etileno se pueden instalar filtros de permanganato de potasio, ubicados en retorno del aire.

• Cubrir los sectores de pérdida de frio por mala circulación, colocando cartones en los costados de las bases de los pallets.

CAPÍTULO 4

RECOMENTACIONES GENERALES

PARA EL MANEJO DE KIWIS

EN LINEA DE EMBALAJE.

RECOMENDACIONES GENERALES PARA MANEJO DE KIWIS EN LÍNEA DE EMBALAJE.

INTRODUCCIÓN

La línea de embalaje es una etapa fundamental en la postcosecha de kiwis. En ella se generan los cambios o manejos que permiten preparar la fruta para su venta, es decir, el embalaje de esta. Si estos cambios se realizan en forma inadecuada, se pueden producir daños que alterarán la calidad y/o la condición de la fruta.

DESARROLLO

A continuación, se describen los distintos manejos relacionados con la línea de embalaje:

Requisitos generales

Se recomienda que las líneas de embalaje para kiwis sean lo más rectas y sin desniveles posibles.

Las curvas o cambios de dirección pueden producir atochamientos de fruta y cambios de velocidad entre los distintos cuerpos que pueden provocar daños mecánicos (machucones y roce).

Se deben evitar las caídas o diferencias de altura entre tramos de 13 cm o mayores.

El personal que labora en el packing debe conocer los procedimientos de higiene y seguridad y estar debidamente capacitado para cumplir sus labores.

1.- Vaciado de bins.

El vaciado de los kiwis se debe realizar en seco.

Se recomienda el uso de volcadores automáticos debido a que generan flujos parejos que facilitan la operación general de la línea. Los volcadores de bins manuales generan flujos irregulares con posibilidad de ocasionar golpes y roce en la fruta. Además, de provocar atochamientos o lapsos sin fruta en la mesa de selección, escobillado, singulador, etc. En el caso de usar estos últimos se debe tener la precaución de controlar sus efectos negativos, entrenando y supervisando al operador a cargo de esta función.

2.- Escobillado

Número de rodillos: La cantidad de escobillas debe ser la necesaria para garantizar una adecuada limpieza de la fruta (de restos florales u otros contaminantes), sin causar daño en la epidermis del fruto (producto de un sobreescobillado). De acuerdo a esto pueden variar entre 6 a 12 escobillas para el cuerpo de escobillado.

Material de fabricación: Lo más recomendable son rodillos de crin o de plástico lo suficientemente delgados y suaves para no dañar la fruta. El pelo de las escobillas para las líneas de kiwi no debe ser con el pelo “partido”, porque se puede producir apelmazado por acumulación de restos de pelo.

Velocidad (medida en rpm.) Se recomienda una velocidad de trabajo de 60 a 80 rpm. No deben ser mayores para evitar un cepillado excesivo que podría afectar la piel de los frutos. Por otra parte, en algunos casos se aumentan las rpm para aumentar la velocidad de avance, pero esto sólo se conseguirá con la rapidez y continuidad del vaciado.

3.- Mesa de selección: Se recomienda el uso de tubos fluorescentes luz día.

El mínimo requerido para una buena visualización de defectos de calidad es 1.000 lux. Esto se requiere en la mesa de selección y en todas las áreas donde el producto sea inspeccionado. Polines rotatorios. Se debe verificar que todos los polines de la mesa de selección giren para facilitar el trabajo de selección de defectos.

Frecuentemente, debido a una mala mantención o a mesas de selección muy antigua, los polines avanzan, pero no giran. El material de los polines debe ser liso, limpio y suave. Se deben cambiar aquellos polines que están desgastados y que acumulan suciedad.

4.- Singulador: Se recomienda que el singulador sea de cinta doble y lo suficientemente largo para cumplir efectivamente con la función se alinear y singular la fruta antes del calibrador. Cuando el singulador no funciona correctamente, se producen atochamientos, causando problemas de retorno de fruta, lo que aumenta las probabilidades de daño mecánico y frutos montados en el calibrador.

5.- Calibrador: Tradicionalmente los kiwis se calibran en base a peso, por lo que es necesario controlar periódicamente tanto el rango de pesos de la fruta en cada salida como el peso total de la caja.

6.- Llenado de cajas: Se debe instruir al personal para evitar un trato brusco de la fruta lo que finalmente incidirá en mayores problemas de condición.

7.- Etiquetado y paletizaje: Se debe cumplir con los requisitos mínimos exigidos por el SAG y por los distintos mercados a los que se destina la fruta. Los datos a registrar deben permitir una trazabilidad de la fruta, en caso de reclamos o problemas en destino.

Se debe instruir al personal sobre el trato de las cajas embaladas, para evitar manejos bruscos o golpes, no detectables en forma inmediata, pero que puedan generar problemas en destino.

Limpieza y mantención general de la línea de embalaje

Las líneas de embalaje de kiwis deben ser limpiadas (sacar todos los restos de pelos), lavadas y sanitizadas completa y prolijamente, previo al inicio de la temporada de kiwis. Esto es importante para evitar suciedades o restos de grasa o ceras y para evitar contaminaciones cruzadas con fungicidas utilizados en otras especies.

En relación con la limpieza diaria, es imprescindible mantener una limpieza frecuente y minuciosa de mesones, calibrador, cintas, murallas y pisos. Se debe tener especial cuidado con la limpieza del calibrador. Idealmente se recomienda limpiarlos durante el horario de colación y al final del turno, dejando la línea en condiciones adecuadas para el siguiente turno.

Seguridad alimentaria.

La implementación en los packings de protocolos y normas tales como BPM (Buenas Prácticas de Manufactura), son exigencias que permiten mantenerse en la competencia por los mercados y los clientes. Además permiten mejorar la gestión general de la operación. Se recomienda como mínimo la implementación de BPM, pero obviamente es mejor si se cuenta con certificaciones como BRC u otras equivalentes.

Revisión con detector de impactos

Se recomienda que los packings que procesan kiwis se revisen con un detector de impactos (por ejemplo, “manzana electrónica”), de manera de identificar y corregir las zonas, tramos transferencias que produzcan machucones en la fruta.